Brennstoffe

Brennstoffe zur Herstellung von Porzellan & Keramik

Qualitätsmerkmal Energiequelle

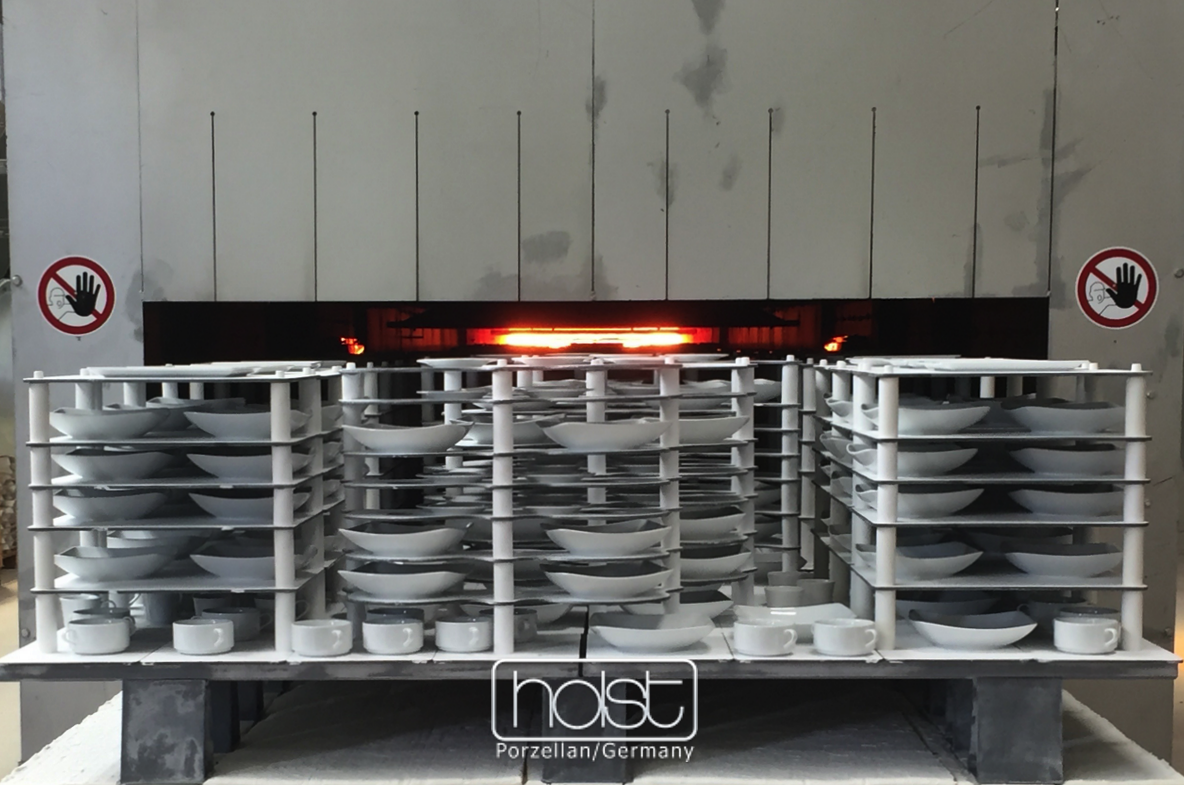

Verdeutlichen Sie sich bitte den Unterschied zwischen einem gekochten Lachs und einem geräucherten Lachs. Genauso maßgeblich nimmt die Art der Befeuerung des Porzellans einen erheblichen Einfluss auf die Qualität des Endproduktes. Unser Bild (oben) zeigt einen traditionellen Kohleofen, wie er heute noch in Teilen von China, Vietnam und Thailand verwendet wird. Der Anblick erinnert an den Film Titanic, in dem im Schiffsbauch ein Trupp starker Männer unentwegt Kohle ins Feuer schaufelt; genauso ist es tatsächlich bei einem mit Kohle betriebenen Tunnelofen.

So ähnlich, wie sich Buchenholzrauch auf einen Schinken legt, schlagen Brennrückstände auf das weiße Porzellan. Zum Teil sind diese sichtbar. Schlimmer noch sind aber die unsichtbaren Rückstände wie z.B. Blei oder Cadmium, die im Flammennebel in die Glasur eindringen könnten. Deshalb ist die Annahme falsch, dass weißes Porzellan - ohne Dekor - grundsätzlich immer frei von gefährlichen Stoffen ist, die eine Verwendung als Lebensmittelgebrauchsgegenstand verbieten. Während des Glattbrandes sind Glasuren durchlässig für Gase und damit anfällig.

Moderne Ofenanlagen werden heute mit Gas betrieben, das zwar wesentlich weniger Kohlendioxyd (Co2) ausstößt, aber keinesfalls garantiert, dass es nicht doch zu einer Belastung durch gefährliche Stoffe kommen kann.

Hochwertiges Porzellan und auch alle anderen keramischen Endprodukte werden "im Feuer" gebrannt. Um dieses Feuer zur Herstellung zu erzeugen, bedarf es grundsätzlich zweier Komponenten: Einem Brennofen und entsprechenden Brennstoffen. Dieser Abschnitt befasst sich mit den Brennstoffen und deren Einfluss auf die Qualität eines Geschirrteils. Grundsätzlich kennen wir in der Porzellanindustrie 5 Arten von Brennmitteln.

- Erdgas

- Flüssiggas (LPG)

- Öl

- Kohle (Koks)

- Elektrische Energie

(Quelle: Mit freundlicher Unterstützung der Zukunft ERDGAS GmbH, D-10117 Berlin)

Brennstoff Gas

Bei der Herstellung von Porzellan und Keramikgeschirr lassen sich die oben genannten Brennmittel Erdgas (komprimiertes Gas / CNG: Compressed Natural Gas) und Flüssiggas ( LPG: Liquefied Petroleum Gas ) im Hinblick auf ihre Problematik zusammenfassen.

- CNG-Erdgas: Vorwiegend Methan

- LP-Flüssiggas: Vorwiegend Propan- und Butangemisch

Obwohl die Grundstoffe verschieden sind, enthalten beide Gasarten chemische Inhaltsstoffe wie Halogene, Chlor und Schwefel (Schwefelwasserstoff). Die Energieindustrie ist bemüht, die Brennstoffe "biologischer" zu gestalten und ist um die Erhöhung von Anteilen Biogas und synthetisch hergestelltem Gas bemüht. Solche Gas-Brennstoff-Variationen bringen meist auch neue Problematiken mit sich, da die chemische Zusammensetzung nicht konstant ist. Vor allem die Schwefelanteile im Gas sind nur schwer zu kontrollieren.

Dazu zitieren wir den BFG - Bundesverband für Gasanlagentechnik - wie folgt:

| "... der Gesetzgeber, der die Einhaltung der DIN EN 589 nur halbherzig oder sogar auch teilweise gar nicht vornimmt. Nur so ist eigentlich erklärlich, warum nur der BFG bei Untersuchungen an Bauteilen von Gasanlagen jetzt noch zusätzlich zu den schon bekannten unerklärlichen Mengen von Abdampfrückständen (siehe Foto) auch größere Mengen von Ablagerungen aus Schwefel (siehe Foto) weit über den erlaubten Vorgaben der DIN EN 589 findet. In der Folge wurden jetzt natürlich auch größere Mengen von Eisenoxid gefunden (siehe Foto), welche nach Ansicht des BFG auch auf den hohen Schwefelgehalt zurückzuführen sind und welche die Bauteile in den Gasanlagen regelrecht zersetzen...." |

Diese Formulierung erklärt selbstredend, dass alleine durch Brennstoff-Rückstände unerwünschte Verschmutzungen durch Abdampfrückstände auf den in den Ofen eingebrachten Geschirrteilen jederzeit und unkontrollierbar möglich sind. Solche Abdampf-Rückstände sind u.a. verantwortlich für die bekannten Nadelstiche" (engl. pinholes) oder auch für den Verlust der LFGB-Lebensmittelbedarfsgegenstände-Eignung.

Brennstoffe Öl und Kohle

In der Porzellan- und Keramikindustrie ist die Befeuerung von Öfen mit Öl und Kohle aus Gründen des Umweltschutzes und der Energieausbeute so gut wie ausgestorben, z.B.

- in Deutschland bereits seit Ende der 1980er Jahre

- in China seit 2016.

Daher wollen wir in unserer Warenkunde die Problematik "Kohle und Porzellanbrand" nicht weiter vertiefen. Es reicht aus zu wissen, dass Kohleöfen grundsätzlich einen Reduktionsbrand - also das Einbringen des Porzellans in Brennkapseln - erforderten, weil durch die Verbrennung der fossilen Brennstoffe derart viele Brennstoffrückstände entstanden, dass das Porzellan unmöglich in einem "offenen Oxydationsbrand" hergestellt werden konnte. Nach unserem Wissen wurden die letzten Koksöfen in der Porzellanindustrie in China Mitte/Ende 2017 stillgelegt.

Elektrische Energie

Schon die Überschrift verrät, dass elektrische Energie nicht "brennen" kann. Elektrische Energie eignet sich lediglich zum Betrieb von Heizstrahlern, seien es Keramikstrahler, Rotlicht oder Infrarotstrahler. In der kommerziellen Porzellanherstellung werden Elektroöfen nicht für den Hartbrand (Glasurbrand) verwendet, weil die Vewendung von Elektroenergie für den notwendigen Temperaturbereich zwischen 1.300 °C und 1.500 °C wenig effizient und zu teuer ist.

Ferner ist es nicht möglich, keramisches Geschirr im Reduktionsbrand herzustellen, da Elektroöfen grundsätzlich ein Oxydationsverfahren erfordern.

Elektrische Brennenergie in der Porzellan- und Keramikindustrie findet derzeit (Stand 2019) meist Anwendung bei sog. "Aufglasuröfen" (bis 900 °C) oder Dekoröfen (bis 1.250 °C). Bei einer "sauberen" Umgebung verursachen Elektroöfen den geringsten Niederschlag von energietechnischen Abdampfrückständen. Sie stellen in jeder Hinsicht die "sauberste" Art des keramischen Brandes dar. Aus der technischen Keramik kennen wir Elektroöfen, deren Temperaturbereich weit über die für Porzellan notwendigen 1.300 °C hinaus reichen. Zündkerzen werden beispielsweise in Elektroöfen in Temperaturbereichen von bis zu max. 1.700 °C hergestellt.

Das lässt hoffen, dass die Weiterentwicklung umweltfreundlicher Elektroöfen langristig auch für die Herstellung von Geschirr für Tisch und Tafel genutzt werden kann.