Kostenfaktor

Der Kostenfaktor "Brand & Ofen" in der Porzellanherstellung

Kostenfaktor Porzellanbrand

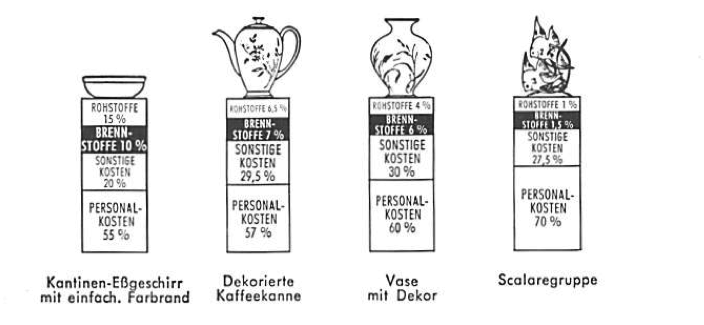

Die deutsche Porzellanbibel von Hans Friedl aus dem Jahr 1987 bezeichnet die Brennkosten als mehrheitlichen Kostenfaktor der Porzellanindustrie. Sicherlich stammt diese Feststellung aus der Zeit, als die Öfen im Fichtelgebirge noch mit Kohle befeuert wurden, andererseits haben sich seither die Energiekosten überproportional verteurt. Dazu hier ein Beispiel.

Preissteigerungen der Energiekosten im Vergleich

Friedl bezifferte 1987 den Kostenanteil der Porzellanbrände bei Weißporzellan - laut Erhebung - auf 10%. Seinerzeit verwendete die Porzellanindustrie mehrheitlich Kohle als Brennmittel. Der Brennwert einer Tonne Steinkohle (SKE) entspricht dem energetischen Wert von 5 Barrel (BOE) Öl. Rechnet man 5 Barrel Faßöl in den Brennwert Kilojoule um, ergeben sich etwa 29,4 Millionen Kilojoule. Rechnet man 7 Tonne Steinkohle (SKE), ergeben sich 146.538.000 Kilojoule. Um es nicht zu kompliziert zu formulieren, vergleichen wir die Energiepreise der Porzellanherstellung auf einem Nenner in USD (US-Dollar)

| Jahr | Brennmittel | Energie KJ | Menge | Preis je Tonne | Total |

| 1985 | Steinkohle (SKE) | 146.538.000 | 5,0 t | USD 23,00 | USD 115,00 |

| 2000 | Rohöl (Barrel) | 146.538.000 | 3,5 t | USD 28,00 | USD 98,00 |

| 2021-10 | Rohöl (Barel) | 146.538.000 | 3,5 t | USD 82,41 | USD 288,44 |

| 2021-10 | Gas (kWh) DE | 146.538.000 | 47,7 kWH | USD 5,40 | USD 257,58 |

| Steigerung 85 - 2021 | USD 142,58 | ||||

| 123,99 % | |||||

| 2020-01 | Gas (m3) PRC | 146.538.000 | 462 m3 | CNY 2,80/USD 0,44 | USD 203,28 |

| 2021-10 | Gas (m3) PRC | 146.538.000 | 462 m3 | CNY 6,45/USD 1,03 | USD 475,86 |

| Steigerung Jan. - Okt. | USD 272,58 | ||||

| 134,09% |

Mit anderen Worten haben sich die Energiekosten innerhalb des Jahres 2021 stärker erhöht als in den 36 Jahren, seitdem wir von Holst Porzellan die Preisstatistk führen. Von Januar 2021 bis Anfang November sind die Brennstoffkosten um 134,9% gestiegen.

Moderne Produktionsmechanismen und Wärmerückgewinnungsanlagen tragen sicher dazu bei, den Energiebedarf zu senken. Dennoch sind am Ende werksunabhängig mindestens 1.320 °C zu erreichen, um Porzellan in den gewünschten Sinterungsprozesses zu bringen.

Auch die Rohstoffe und die Rohstoffaufbereitungen sind in den vergangenen Jahrzehnten erheblich teurer geworden, vor allem, weil viele Fabriken auf Fertiggemische (Readymix) umgestiegen sind. Die Beimischung hochwertiger Additive wie Alumina, Knochenasche u.ä. sind ebenfalls weiter verteuernde Elemente. Dennoch und schlussendlich nehmen die Energiekosten nach wie vor einen erheblichen Kostenfaktor ein.

Es sollte nicht falsch sein, wenn wir behaupten, zwischen 25% und 60%, je nach Standort, Standard und Ausstattung der Fabriken. Daraus lässt sich die grobe Faustformel entwickeln, dass jede Energiepreiserhöhung (100%) eine etwa 25% bis 50% Kostensteigerung der Porzellanherstellung verursachen müsste. Selbst moderneste, raumoptimierte Schnellbrandöfen mit Subventionstarifen verlangen mindestens 15% von Hundert.