Drehen

Das Drehen (Jiggering) in der Porzellanherstellung

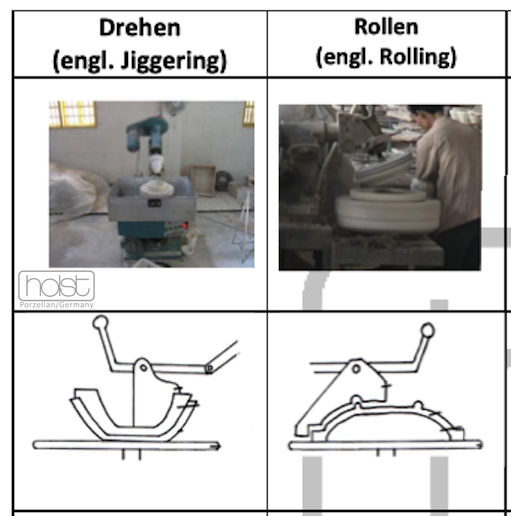

Bei der Unterscheidung der Fertigungstechniken "Drehen" und "Rollen" von keramischen Produkten findet man oft und gerne Überschneidungen bzw. Verwechslungen, da beide Verfahrensarten mit Hilfe von Rotation betrieben werden. Dabei unterscheidet man zwei Methoden:

- Das Überrollen (Over-Rolling / Exterior): die Masse wird über die Form gerollt.

- Das Eindrehen (Inside-Rolling / Interior): die Masse wird in eine Form eingerollt.

Einen weiteren Beitrag leistet der Umstand, dass in der englischen Sprache beide Techniken als "Rolling" bezeichnet werden, da es in der Wortwahl keinen Unterschied von "Drehen" und "Rollen" gibt. Beide Verfahren, also Exterior und Interior arbeiten mit einer festeren Masse, dem "Hubel", der als geschnittene Scheibe auf bzw. in die Form gelegt wird. Dann verteilt ein rotierender Stempel die Masse gleichmäßig über bzw. in der Form. Schon nach kurzer Trocknungszeit - innerhalb weniger Minuten - kann der Artikel dann von der Form abgenommen werden.

Diese Seite befasst sich mit dem "Drehen", fachlich als "Eindrehen" bezeichnet (engl. Fachausdruck "Jiggering") von Bechern, Tassen und anderen Hohlteilen wie Schalen, Schüsseln, Bowls u.ä. Grundsätzlich gibt es 2 traditionelle Produktionsmethoden, um Hohlteile aus keramischen Stoffen herzustellen:

- der Guss - (engl. casting) in einem Stück

- das Drehen - (engl. jiggering) mit einer nachträglichen Henkelanbringung

Erste vollautomatische Pressstraßen sind ebenfalls schon vorhanden, wir möchten uns aber hier mit den gängigen Fertigungsmethoden beschäften.

Einzel- und Mehrplatzdreher

Klein und unscheinbar, aber dennoch ein Leistungsriese - wie sein "Tellerkollege" - ist die Hohlteilfertigung auf Einzelplatzdrehern. Müsste man nicht den Henkel per Hand an den Becherkörper setzen, wäre die Produktionskapazität dieser kleinen Maschine riesig. Auf einem einzigen Einzelplatzautomaten können im Akkord pro Stunde bis zu 720 Becherkörper hergestellt werden. Diese relativ simplen Maschinen wurden in Europa mit zunehmender Industrialisierung durch Becherautomaten oder durch sog. Halbautomaten (Taktstraßen s.u.) ersetzt, die mit unglaublichen Kapazitäten aufwarten. Die Umrüstung dieser Maschinen ist jedoch aufwändiger, was bei vielen Herstellern zu Lasten der Bechervielfalt geht. Holst Porzellan bietet mit seiner umfangreichen Kollektion Trinkbecher und Schalen Hohlteile aller Fertigungsmethoden an, ohne dass das Produkt selbst seine Fertigungsart verrät.

Das Drehen in mehrteiligen Formen

Besonders teuer und aufwändig ist die Herstellung von konischen Bechern oder nach oben verjüngende Hohlkörper aus Porzellan. Hier versagt der klassische Stempeldreher an der aufsteigenden Form des Porzellankörper. Es bedarf in solchen Fällen einer zweiteiligen Form! Anders ausgedrückt: Ein so hergestellter Kaffeebecher, wie z.B. unser Haferl, die Omatasse oder auch der Schwappschutzbecher Peter verursacht die doppelten Formkosten und den doppelten Formverbrauch wie ein zylindrischer Hohlkörper.

Nach dem gleichen Prinzip wie der Einzeldreher für Becher arbeitet der "kleine Bruder" als Stempelroller. Er arbeitet mit einer geringeren Drehgeschwindigkeit und damit etwas langsamer als sein großer Bruder, was ihm aber eine besondere Qualität verleiht: Porzellankörper mit einem Relief gelingen auf ihm besser und schöner! Das macht ihn vor allem für Ramequinformen und ähnliche Artikel so beliebt. In Asien gibt es eine Vielzahl von Familienbetrieben, die mit einem bzw. 2 Stempelrollern und einem kleinen Kammerofen für große, namhafte Fabriken günstig zuliefern. So kann eine Person alleine einer ganzen Familie ein gutes Leben sichern.

Die Fertigung auf Taktstraßen

Im Gegensatz zum Einzelplatzroller laufen auf der "Becherstraße" in halbautomatischer Produktionsweise mehrere Becher einer Form. Auf den sog. Taktstraßen sind die Formen auf einer drehbaren Scheibe oder einer fließbandähnlichen Konstruktion angebracht. Die Porzellanmasse (Hubelmasse) wird mit dem "Stempel" in die Formen eingepresst bzw. eingedreht. Diese Fertigungsmethode eignet sich vor allem für zylindrische Artikel oder nach oben hin konische Porzellanbehälter. Durch den Einsatz dieser Maschine wird ein hoher Grad an Präzision erreicht. Die Qualität der Endware ist meist höher als die des Einzelrollers. Dagegen sind die Grundkosten im Formenbau erheblich höher und verlangen eine wesentlich größere Auflage der Porzellanartikel.

Um eine solche Produktion aufrechtzuhalten, sind einige tausend Produktionsformen notwendig. Im Gegenzug kosten die Stahlformen isostatischer Herstellung einige zehntausend Euro, was für die Produktionen am Ende auf einen fast gleichen Kostenstand kommt. Klarer Standortvorteil der asiatischen Fabriken ist ihre klimatische Lage. Durch die verhältnismäßig hohen Temperaturen (im Sommer gerne über 42 °C im Schatten) erreicht man eine Lufttrocknung, die in deutschen Breitengraden nur mit thermischer Energie zu erreichen ist. Diese Ersparnis an Energie verleiht den asiatischen Herstellern neben den reichhaltigen Rohstoffvorkommen einen weiteren Standortvorteil.