Combustibles

Combustibles para la producción de porcelana y cerámica

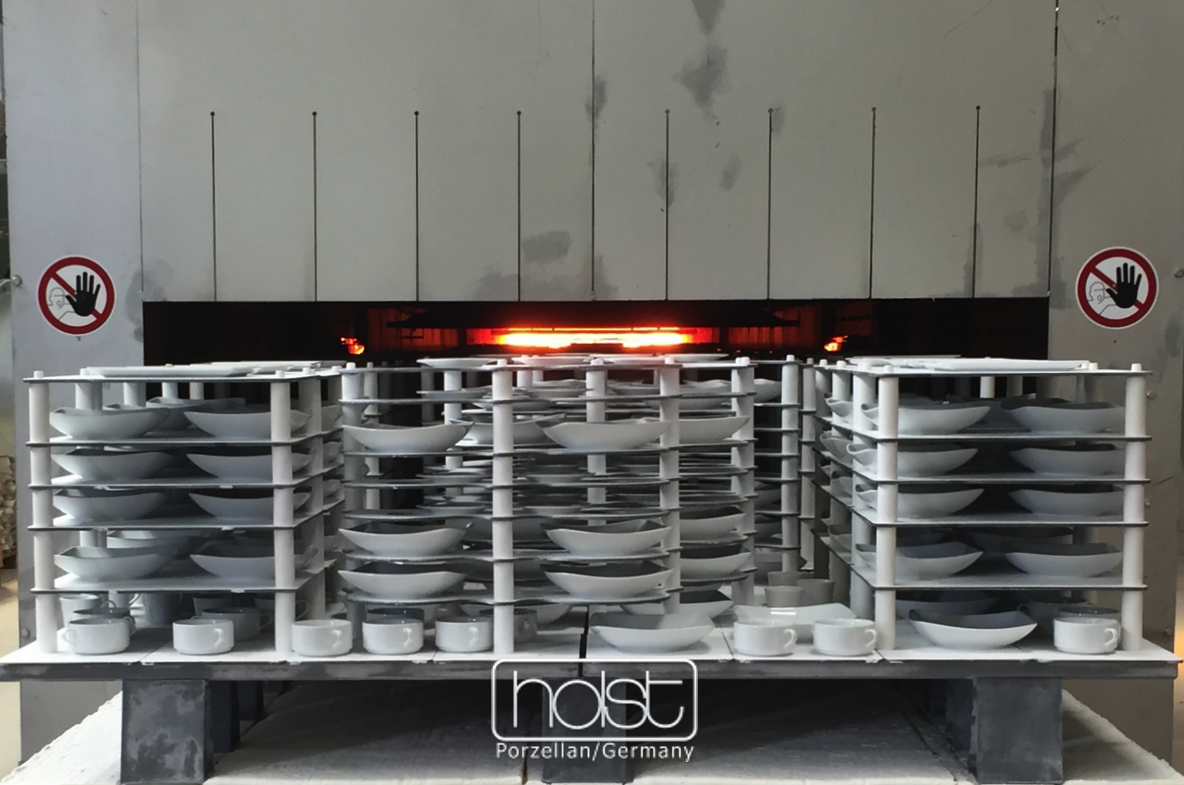

Característica de calidad de la fuente de energía

Por favor, aclare la diferencia entre un salmón cocido y un salmón ahumado. La forma en que se cuece la porcelana tiene una influencia igual de grande en la calidad del producto final. Nuestra foto (arriba) muestra una estufa de carbón tradicional como se sigue usando hoy en día en partes de China, Vietnam y Tailandia. La vista recuerda a la película Titanic, en la que una tropa de hombres fuertes palean constantemente carbón en el fuego en el vientre de un barco; lo mismo ocurre en realidad con un horno de túnel alimentado por carbón.

De la misma manera que el humo de la madera de haya se deposita en un jamón, los residuos de la quema golpean la porcelana blanca. Algunos de ellos son visibles. Pero peor son los residuos invisibles como el plomo o el cadmio, que podrían penetrar en el esmalte en la niebla de la llama. Por lo tanto, es erróneo asumir que la porcelana blanca - sin decoración - está básicamente siempre libre de sustancias peligrosas que prohíben su uso como alimento. Durante la cocción suave, los esmaltes son permeables a los gases y por lo tanto susceptibles a ellos.

Los hornos modernos funcionan ahora con gas, que, aunque emite mucho menos dióxido de carbono (Co2), no garantiza que no se contamine con sustancias peligrosas.

La porcelana de alta calidad, como todos los demás productos finales de cerámica, se cuece "en el fuego". Para generar este fuego para la producción, se requieren dos componentes básicos: Un horno y los combustibles correspondientes. Esta sección trata de los combustibles y su influencia en la calidad de un artículo de vajilla. Básicamente conocemos 5 tipos de combustibles en la industria de la porcelana.

- Gas natural

- Gas licuado de petróleo (GLP)

- Petróleo

- Carbón (coque)

- Energía eléctrica

Contenido en energía para cada litro/kg

(Fuente: Con el amable apoyo de Zukunft ERDGAS GmbH, D10117 Berlin)

Gas combustible

Los combustibles mencionados anteriormente, el gas natural (gas comprimido / GN Gas Natural Comprimido) y el gas licuado de petróleo (GLP: Gas Licuado de Petróleo) pueden resumirse en vista de sus problemas en la producción de vajilla de porcelana y cerámica. Aunque los materiales básicos son diferentes,

- Gas natural GNC: principalmente metano

- Gas licuado de petróleo: principalmente mezcla de propano y butano

ambos tipos de gas contienen ingredientes químicos como halógenos, cloro y azufre (sulfuro de hidrógeno). La industria energética está tratando de hacer los combustibles más "biológicos" y está tratando de aumentar la proporción de biogás y gas producido sintéticamente. Estas variaciones de los combustibles gaseosos suelen traer también nuevos problemas porque la composición química no es constante. Especialmente el contenido de azufre del gas es difícil de controlar.

Citamos a la BFG - Bundesverband für Gasanlagentechnik de la siguiente manera:

"... el legislador… hace sólo a medias o incluso parcialmente nada en absoluto en lo que respecta al cumplimiento de la norma DIN EN 589. Sólo así se puede explicar por qué sólo el BFG, al investigar los componentes de las plantas de gas, encuentra ahora, además de las cantidades ya conocidas e inexplicables de residuos de vapores de escape (ver foto), también mayores cantidades de depósitos de azufre (ver foto) muy por encima de las especificaciones permitidas de la norma DIN EN 589. Como consecuencia, ahora también se han encontrado, por supuesto, mayores cantidades de óxido de hierro (ver foto), que en opinión de la BFG también se deben al alto contenido de azufre y que literalmente descomponen los componentes en las plantas de gas...".

Esta formulación explica naturalmente que los residuos de combustible por sí solos pueden causar suciedad no deseada a través de los residuos de vapor de escape en los platos colocados en el horno en cualquier momento y de manera incontrolable. Estos residuos de evaporación son responsables, entre otras cosas, de los conocidos "agujeros" o de la pérdida de la idoneidad de los alimentos de la LFGB.

Combustibles petróleo y carbón

Como la cocción de los hornos en la industria de la porcelana y la cerámica prácticamente ha desaparecido por razones de protección del medio ambiente y eficiencia energética, por ejemplo en

- Alemania ya a finales de los años 80

- China desde 2016

no queremos describir el problema de la "cocción del carbón y la porcelana" en detalle en la información de nuestro producto. Basta saber que los hornos de carbón requerían básicamente una cocción de reducción, es decir, la colocación de la porcelana en cápsulas de cocción, porque la combustión de los combustibles fósiles producía tantos residuos de combustible que no era posible producir la porcelana en una "cocción de oxidación abierta". Hasta donde sabemos, los últimos hornos de coque en la industria de la porcelana se cerraron en China a mediados/finales de 2017.

Energía eléctrica

El título por sí solo revela que la energía eléctrica no puede "quemarse". La energía eléctrica sólo es adecuada para el funcionamiento de los radiadores, ya sean de cerámica, de luz roja o de infrarrojos. En la producción comercial de porcelana, los hornos eléctricos no se utilizan para la cocción dura (cocción del esmalte) porque el uso de la energía eléctrica es demasiado caro y no es eficiente para los rangos de temperatura necesarios de más de 1.300 °C y menos de 1.500 °C.

Además, no es posible producir vajilla de cerámica en cocción de reducción, ya que los hornos eléctricos suelen requerir un proceso de oxidación.

La energía de cocción eléctrica en la industria de la porcelana y la cerámica se utiliza actualmente (a partir de 2019) sobre todo en los llamados "hornos de esmalte" (hasta 900 °C) u hornos de decoración (hasta 1.250 °C). En un ambiente "limpio", los hornos eléctricos son los que menos precipitaciones causan. Los residuos de evaporación relacionados con la energía representan el tipo de cocción de cerámica más "limpio" en todos los aspectos. De la cerámica técnica conocemos los hornos eléctricos cuyo rango de temperatura se extiende mucho más allá de los 1.300 °C requeridos para la porcelana. Las bujías, por ejemplo, se producen en hornos eléctricos en rangos de temperatura de hasta un máximo de 1.700 °C.

Esto da lugar a la esperanza de que el desarrollo ulterior de los hornos eléctricos respetuosos con el medio ambiente conduzca a largo plazo a su utilización en la producción de vajilla.