Combustibles

Combustibles pour la production de porcelaine et de céramique

Caractéristique de qualité source d'énergie

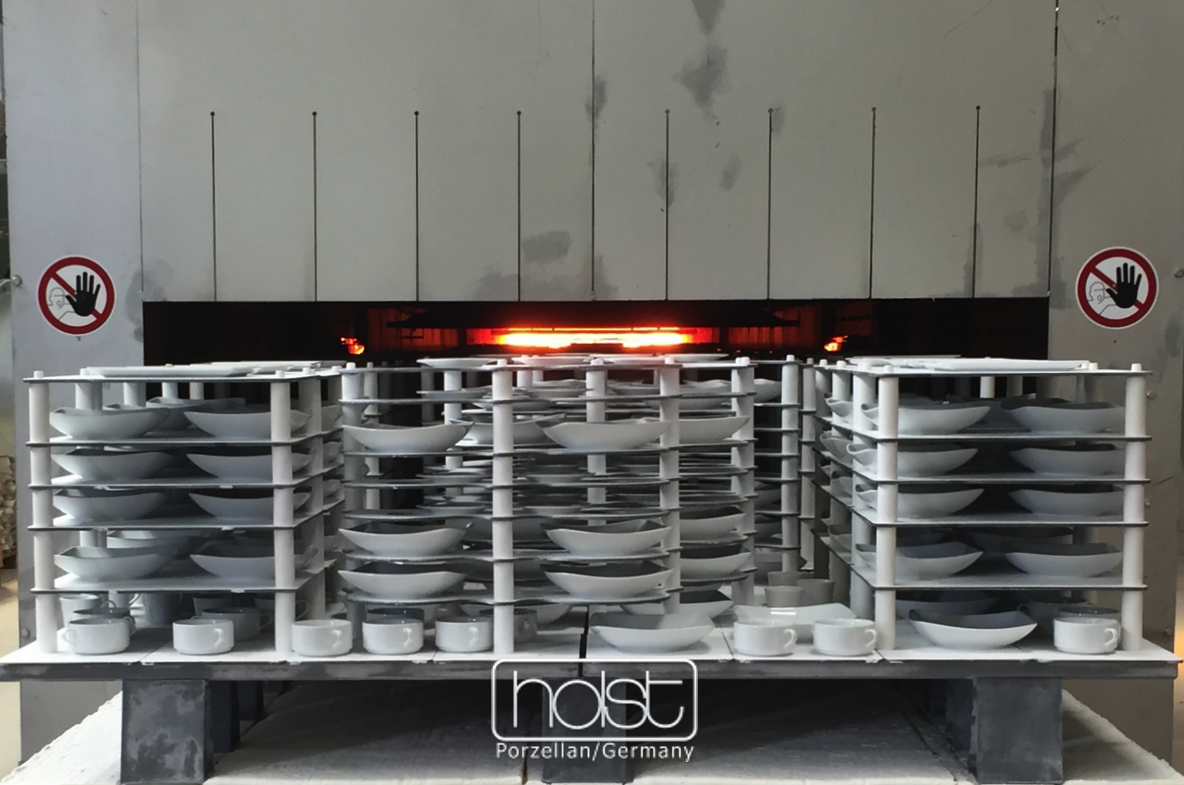

Veuillez comprendre la différence entre un saumon cuit et un saumon fumé. Tout aussi important, le mode de cuisson de la porcelaine a une influence considérable sur la qualité du produit final. Notre photo (ci-dessus) montre un four à charbon de bois traditionnel tel qu'il est encore utilisé aujourd'hui dans certaines régions de Chine, du Vietnam et de Thaïlande. Cette vue rappelle le film Titanic, dans lequel une troupe d'hommes forts, dans le ventre du navire, ne cesse d'alimenter le feu avec du charbon ; c'est exactement la même chose avec un four tunnel au charbon.

Tout comme la fumée de bois de hêtre se dépose sur un jambon, les résidus de cuisson frappent la porcelaine blanche. Certains d'entre eux sont visibles, mais les résidus invisibles tels que le plomb ou le cadmium, qui pourraient pénétrer dans la glaçure dans le brouillard de la flamme, sont encore pires. Il est donc faux de penser que la porcelaine blanche - sans décoration - est en principe toujours exempte de substances dangereuses qui interdisent son utilisation comme denrée alimentaire. Pendant la cuisson finale, les glaçures sont perméables aux gaz et donc sensibles.

Aujourd'hui, les fours modernes fonctionnent au gaz, qui émet beaucoup moins de dioxyde de carbone (Co2), mais ne garantit en rien qu'il n'entraînera pas une exposition à des substances dangereuses.

La porcelaine de haute qualité, ainsi que tous les autres produits finis en céramique, sont cuits « au feu ». Afin de générer ce feu pour la production, deux composants sont fondamentalement nécessaires : Un four et des combustibles appropriés. Cette section traite des combustibles et de leur influence sur la qualité d'une pièce de vaisselle. En gros, nous connaissons 5 types de combustibles dans l'industrie de la porcelaine.

- Gaz naturel

- Gaz de pétrole liquéfié (GPL)

- Huile

- Charbon (coke)

- Énergie électrique

Contenu énergétique par litre/kg

(Source : Avec l'aimable soutien de Zukunft ERDGAS GmbH, D-10117 Berlin)

Gas combustible

Les combustibles susmentionnés que sont le gaz naturel (NG Compressed Natural Gas) et le gaz de pétrole liquéfié (LPG) peuvent être regroupés en fonction des problèmes qu'ils posent dans la production de porcelaine et de vaisselle en céramique.

- Gaz naturel GNC : principalement du méthane

- GPL gaz liquide : principalement mélange de propane et de butane

Bien que les matériaux de base soient différents, les deux types de gaz contiennent des composants chimiques tels que des halogènes, du chlore et du soufre (sulfure d'hydrogène). L'industrie énergétique s'efforce de rendre les carburants plus "biologiques" et tente d'augmenter la proportion de biogaz et de gaz produit synthétiquement. Ces variations de gaz-carburant entraînent généralement de nouveaux problèmes, car la composition chimique n'est pas constante. La teneur en soufre du gaz est particulièrement difficile à contrôler.

À cet égard, nous citons le BFG - Bundesverband für Gasanlagentechnik (Association fédérale pour l'ingénierie des usines à gaz) - comme suit :

| "... le législateur... en ce qui concerne la conformité à la norme DIN EN 589, n'est que peu enthousiaste ou même partiellement pas du tout. C'est la seule façon d'expliquer pourquoi seul le BFG trouve maintenant de plus grandes quantités de dépôts de soufre (voir photo) bien au-delà des spécifications autorisées par la norme DIN EN 589, en plus des quantités inexplicables déjà connues de résidus de vapeurs d'échappement (voir photo) lors de l'examen des composants des systèmes de gaz. Par conséquent, on a bien sûr trouvé de plus grandes quantités d'oxyde de fer (voir photo), qui, selon le BFG, peuvent également être attribuées à la forte teneur en soufre et qui décomposent littéralement les composants dans les systèmes de gaz...." |

Cette formulation explique bien sûr que les résidus de combustible peuvent à eux seuls provoquer une contamination indésirable par les résidus de vapeur d'échappement sur les plats introduits dans le four, à tout moment et de manière incontrôlable. Ces résidus de vapeur d'échappement sont responsables, entre autres, des fameux "trous d'épingle" ou encore de la perte de l'aptitude des matériaux de contact alimentaire LFGB.

Les combustibles fuel et charbon

Étant donné que la cuisson des fours dans l'industrie de la porcelaine et de la céramique a pratiquement disparu pour des raisons de protection de l'environnement et d'efficacité énergétique, par ex.

- en Allemagne dès la fin des années 1980

- en Chine depuis 2016

nous ne souhaitons pas décrire plus en détail le problème du "charbon et cuisson de porcelaine" dans nos informations sur les produits. Il suffit de savoir que les fours à charbon nécessitaient essentiellement une cuisson de réduction, c'est-à-dire le placement de la porcelaine dans des capsules de cuisson, car la combustion des combustibles fossiles produisait tellement de résidus de combustible qu'il était impossible de produire la porcelaine dans une "cuisson d'oxydation ouverte". À notre connaissance, les derniers fours à coke de l'industrie de la porcelaine ont été fermés en Chine au milieu/à la fin de 2017.

Énergie électrique

Le titre révèle déjà que l'énergie électrique ne peut pas « brûler ». L'énergie électrique ne convient qu'au fonctionnement des appareils de chauffage par rayonnement, qu'il s'agisse d'appareils de chauffage en céramique, à lumière rouge ou à infrarouge. Dans la production commerciale de porcelaine, les fours électriques ne sont pas utilisés pour la cuisson dure (cuisson de l'émail) car l'utilisation de l'énergie électrique est trop coûteuse et peu efficace pour les plages de température nécessaires de plus de 1 300 °C et de moins de 1 500 °C.

En outre, il n'est pas possible de produire de la vaisselle en céramique par cuisson réductrice, car les fours électriques nécessitent essentiellement un processus d'oxydation.

L'énergie électrique de cuisson dans l'industrie de la porcelaine et de la céramique est actuellement (à partir de 2019) principalement utilisée dans les fours dits « onglaze » (jusqu'à 900 °C) ou les fours de décoration (jusqu'à 1 250 °C). Dans un environnement « propre », les fours électriques provoquent le moins de précipitations de résidus d'échappement liés à l'énergie et représentent le type de cuisson de la céramique le plus "propre" à tous égards. Dans le domaine des céramiques techniques, nous connaissons bien les fours électriques dont la plage de température s'étend bien au-delà des 1 300 °C nécessaires à la porcelaine. Les bougies d'allumage, par exemple, sont produites dans des fours électriques jusqu'à une plage de température maximale de 1 700 °C.

Cela permet d'espérer que la poursuite du développement de fours électriques respectueux de l'environnement conduira à long terme à leur utilisation dans la production de vaisselle.