Enroulage intérieur

L'enroulage intérieur (Jiggering) dans la production de porcelaine

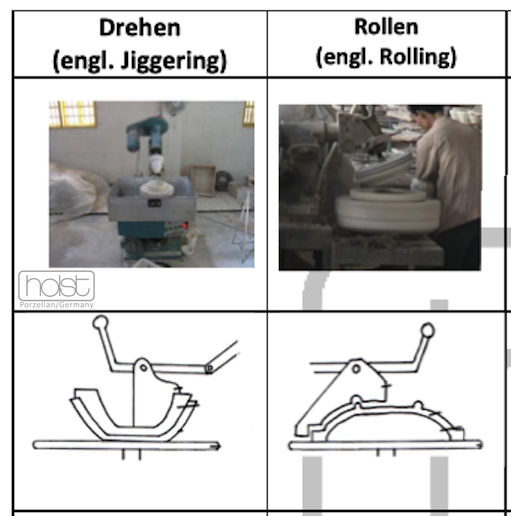

Lorsque l'on différencie les techniques de production « tournage » et « roulement » des produits céramiques, on constate souvent des chevauchements ou des confusions, car les deux types de processus fonctionnent à l'aide de la rotation. Une distinction est faite entre deux méthodes :

- L'enroulage extérieur (Over-Rolling / Exterior): la masse est roulée sur le moule.

- L'enroulage intérieur (Inside-Rolling / Interior): la masse est roulée dans un moule.

Une autre contribution est apportée par le fait qu'en anglais les deux techniques sont appelées "rolling", car il n'y a pas de différence entre tourner et rouler dans le choix des mots. Les deux méthodes, extérieure et intérieure, travaillent avec une masse solide, une « pièce brute cylindrique », qui est placée sur ou dans le moule sous forme de disque découpé. Ensuite, un tampon rotatif répartit la masse uniformément sur ou dans le moule. Après un court temps de séchage - quelques minutes - l'article peut être retiré du moule.

Enroulage intérieur Enroulage extérieur

Cette page traite de « l'enroulage intérieur », techniquement appelé « jiggering », de tasses, de mugs et d'autres objets creux tels que des bols, des plats et autres. Il existe essentiellement deux méthodes de production traditionnelles pour fabriquer des pièces creuses en céramique :

- la coulée - (angl. casting) en une seule pièce

- l'enroulage intérieur - (engl. jiggering) avec une fixation ultérieure de la poignée

Les premières lignes de presse entièrement automatiques sont également déjà disponibles, mais nous souhaitons traiter ici des méthodes de production courantes.

Rotateurs à un ou plusieurs postes

Petite et discrète, mais néanmoins un géant de la performance - comme son « collègue d'assiette » - est la production de pièces creuses sur des rotateurs à poste unique. Si vous n'aviez pas à placer l'anse sur le corps de la tasse à la main, la capacité de production de cette petite machine serait énorme. Jusqu'à 720 corps de gobelets peuvent être produits par heure sur une seule machine à un seul poste. Avec l'industrialisation croissante, ces machines relativement simples ont été remplacées en Europe par des machines automatiques ou par des machines dites semi-automatiques (voir ci-dessous pour les lignes de cycles), qui affichent des capacités incroyables. Cependant, la conversion de ces machines est plus complexe, ce qui se fait au détriment de la variété des coupes pour de nombreux fabricants. Avec sa vaste collection de mugs et de bols, Holst Porzellan propose des objets creux de toutes les méthodes de production sans que le produit lui-même ne trahisse sa méthode de production.

Fabrication de gobelets - le poste individuel (tour individuel)

L'enroulage inférieur en moules de plusieurs parties

La production de mugs coniques ou de corps creux en porcelaine se rétrécissant vers le haut est particulièrement coûteuse et prend beaucoup de temps. Ici, le tourne-poinçon classique échoue à cause de la forme ascendante du corps en porcelaine. Dans ce cas, un moule en deux parties est nécessaire ! En d'autres termes, une tasse à café produite de cette manière, p. ex. la tasse grande-mère ou la tasse anti-débordement « Peter », engendre deux fois les coûts de moulage et deux fois la consommation de moules d'un corps creux cylindrique.

Le « petit frère » fonctionne comme un poinçon roulant selon le même principe que le rotateur à poste unique pour les mugs. Il travaille à une vitesse plus lente et donc un peu moins vite que son grand frère, mais cela lui confère une qualité particulière : les corps de porcelaine avec un relief lui réussissent mieux et plus joliment ! C'est ce qui le rend si populaire, notamment pour les moules de ramequins et autres articles similaires. En Asie, il existe de nombreuses entreprises familiales qui fournissent à bas prix de grandes usines réputées avec un ou deux poinçons roulants et un petit four à chambre. Ainsi, une seule personne peut assurer la subsistance d'une famille entière.

La production sur des lignes de cycle

Contrairement au rotateur à poste unique, plusieurs mugs ou gobelets d'un même moule circulent sur la « ligne de gobelets » en mode de production semi-automatique. Sur les lignes dites cycliques, les moules sont montés sur un disque rotatif ou sur une construction de type bande transporteuse. La masse de porcelaine (masse de la pièce brute cylindrique) est pressée dans les moules à l'aide du « poinçon ».. Cette méthode de production est particulièrement adaptée aux articles cylindriques ou aux récipients en porcelaine qui sont coniques vers le haut. L'utilisation de cette machine permet d'atteindre un haut degré de précision. La qualité du produit final est généralement supérieure à celle du rotateur à poste unique. D'autre part, les coûts de base de la fabrication des moules sont considérablement plus élevés et nécessitent une production beaucoup plus importante d'articles en porcelaine.

Pour maintenir une telle production, plusieurs milliers de moules de production sont nécessaires. En contrepartie, les moules en acier de la production isostatique coûtent quelques dizaines de milliers d'euros, ce qui signifie que les coûts de production sont presque les mêmes au final. L'avantage géographique évident des usines asiatiques est leur situation climatique. En raison des températures relativement élevées (en été, souvent plus de 42 °C à l'ombre), on obtient un séchage à l'air, ce qui, sous les latitudes allemandes, ne peut être réalisé qu'avec de l'énergie thermique. Cette économie d'énergie confère aux fabricants asiatiques un avantage géographique supplémentaire, en plus des gisements de matières premières abondants.