Construction de moules

La construction de moules dans la production de la porcelaine

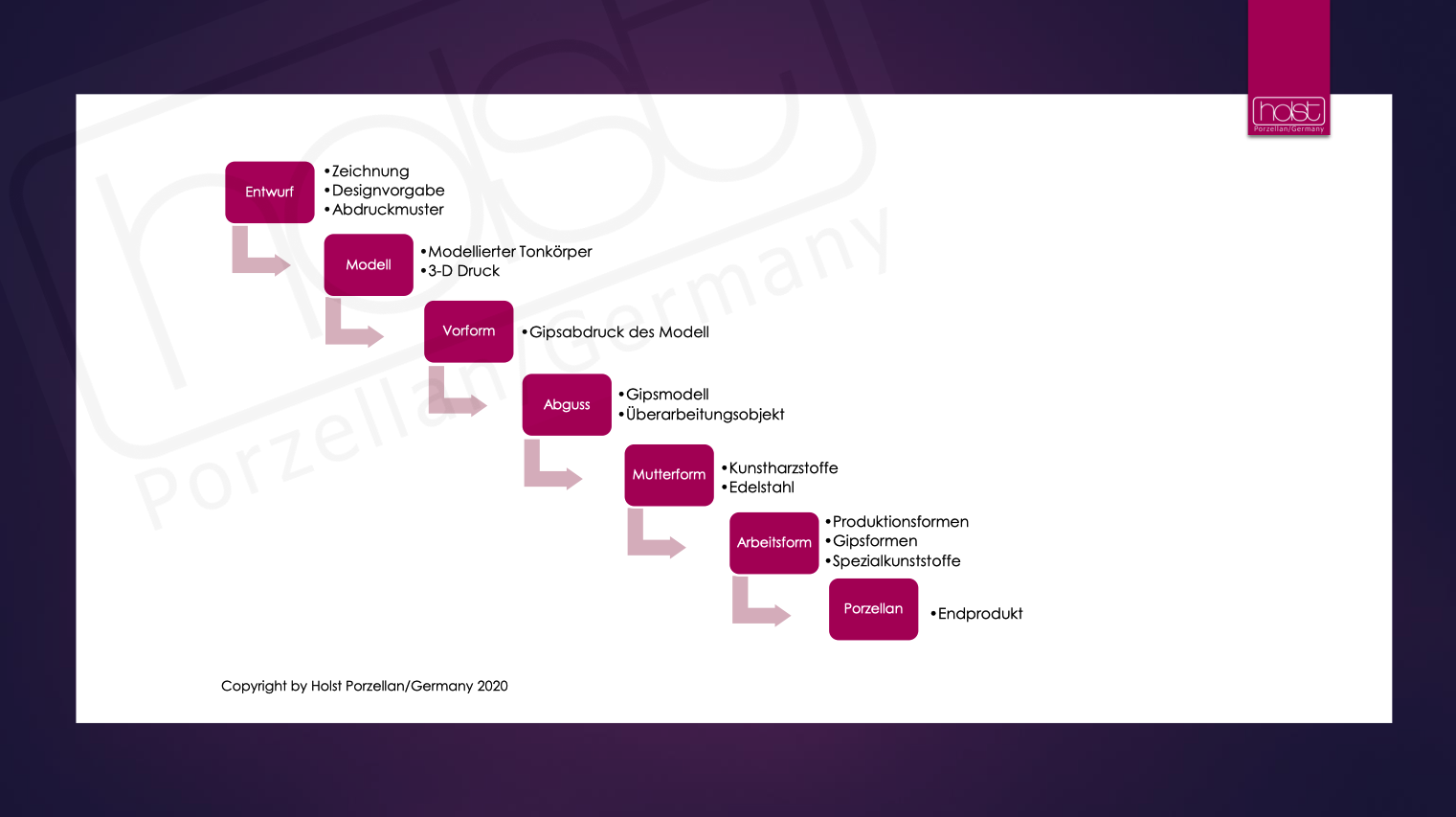

Dans la préparation des matières premières, les fabricants de porcelaine artisanaux et industriels travaillent selon un principe à peu près identique. Cependant, une différence significative commence avec la production des moules. Toutefois, les deux premières étapes du développement du produit et du moule sont généralement les mêmes pour les deux technologies de traitement.

- Projet comme conception, dessin ou échantillon d'impression

- Modèle du dessin ou échantillon d'impression de l'objet

En règle générale, c'est seulement après cela que les différences dans la fabrication des moules commencent. Sur cette page, nous montrons les différences essentielles entre la production de moules en plâtre traditionnels et la production de moules à pression ultramodernes pour la production industrielle de porcelaine.

Comme on peut le voir sur notre schéma ci-dessus, le processus de fabrication des moules de la production artisanale de porcelaine se compose de trois étapes. Veuillez vous référer aux liens respectifs pour connaître la fonction de chaque moule.

La construction classique de moules - le pré-moule

Même la création du pré-moule (vidéo ci-dessus) en tant qu'impression du maître-modèle requiert une grande expertise de la part du modéliste. Le pré-moule est réalisée sous forme de moule négatif et de moule en plâtre. S'il n'est pas déjà prévu dans l'archétype - et c'est toujours le cas lorsqu'il s'agit d'archétype - le rétrécissement du corps de porcelaine doit être calculé au préalable.

Ensuite à partir de ce pré-moule, et produit le modèle dit « zéro ». Ce modèle zéro est utilisé par le concepteur, le développeur ou le modéliste pour la révision et l'amélioration. On vérifie si tous les détails et toutes les proportions correspondent à ce qui était prévu. Les poignées, museaux, jantes et cornes sont soigneusement estampillés, les ornements et reliefs sont retravaillés. Le rainurage, le ponçage et le façonnage sont effectués jusqu'à ce que le motif zéro corresponde parfaitement à l'idée et aux spécifications du produit. Une fois que le modèle zéro a été « approuvé », le pré-moule est généralement détruite car elle n'est plus d'aucune utilité.

La construction de moules classique - le moule mère

Dans la production traditionnelle ou artisanale de porcelaine, le moule mère est coulé à partir du modèle zéro retravaillé (voir la vidéo ci-dessus). Dans la production de haute technologie, les moules mères sont élaborés comme des moules positifs à partir de jeux de données numériques en utilisant la technologie CNC (voir la vidéo ci-dessous). Selon le fabricant, cela se fait généralement à l'aide de plastiques spéciaux ou de résines synthétiques spéciales. Dans la production industrielle de porcelaine, le moule mère est fabriquée en acier inoxydable trempé, mais nous y reviendrons plus tard. Lors de la fabrication du moule mère, le modéliste doit également veiller à ne pas introduire de nouveaux défauts dans le moule par un travail imprécis, de la poussière ou de la saleté. Une fois que le moule mère a été durci ou poli, il est utilisé pour fabriquer les moules de travail. Lorsque le moule mère est fabriqué, les caractéristiques essentielles du produit sont décidées. C'est là que l'on peut éviter bon nombre des défauts qui apparaissent plus tard dans la porcelaine. Les joints de glaçure, les bords non désirés, le drainage et de nombreux autres détails doivent être définis dans le moule mère. C'est là qu'apparaît l'une des compétences particulières de Holst Porzellan en matière de fabrication !

La construction de moules digitale - le moule mère

Grâce à l'évolution des techniques modernes, les moules mères peuvent également être produits de manière entièrement automatique à l'aide de la technologie CAO. La vidéo ci-dessus montre la production de moules mères pour des anses de mugs et un plat de porcelaine à l'aide de la technologie de fraisage numérique CAO. Le matériau de base du moule mère CAO est un plastique haute performance, dont la durabilité est inférieure à celle du moule en acier inoxydable. D'autre part, le matériau est moins cher et peut être usiné mieux, plus rapidement et, surtout, plus économiquement grâce au fraisage commandé par ordinateur. La précision des contours est à peu près égale à celle de la technologie CNC.

Néanmoins, ces types de fabrication de moules - CAO et CNC - sont extrêmement coûteux par rapport à la production artisanale et ne conviennent ni aux petites séries ni aux produits éphémères. Le coût élevé de la fabrication des moules dans la production de porcelaine hautement technique, à une époque où les dessins, les formes et les demandes des clients évoluent très rapidement, est l'un des principaux problèmes de l'industrie européenne de la porcelaine. À quoi sert un moule qui dure cent ans si le modèle n'est plus demandé ?

La construction de moules classique - les moules de travail

Les moules de travail - les moules pour la production réelle - sont ensuite fabriqués à partir du moule mère.

Les moules de travail sont des moules négatifs. Dans la production artisanale de porcelaine, ils sont réalisés sous forme de moules en plâtre. Selon le type d'article en porcelaine à produire ultérieurement, la fabrication des moules de travail est une tâche difficile pour laquelle il n'existe pas encore de machines. La durée d'utilisation de ces moules en plâtre et le nombre de pièces de porcelaine qui peuvent être fabriquées à partir de ces moules sont décrits dans notre section sur la demi-vie.

La construction de moules industrielle

La construction de moules pour les presses isostatiques et les lignes de production ultramodernes est très différente de la construction de moules dans la fabrication traditionnelle de porcelaine. Ici, la technologie de scannage, la planification par CAO et la construction de moules à commande numérique sont réunies.

Dès le début des années 1980, l'avancée du développement industriel a atteint l'industrie de la porcelaine. Au début des années 1980, la société Netzsch a mis en place la première presse isostatique en coopération avec Hutschenreuther AG. La fabrication des moules pour ce type de production ultramoderne de porcelaine est beaucoup plus coûteuse et compliquée que la construction de moules dans la production traditionnelle de porcelaine.

Les scanners numériques font le travail du modeleur et convertissent un corps en porcelaine en un ensemble de données en quelques minutes. Le logiciel est capable de calculer exactement le rétrécissement à l'avance. La numérisation peut être modifiée ou changée grâce à la technologie CAO. Si un modèle est souhaité, il peut être créé via une imprimante 3D. Une fois la conception approuvée, un enregistrement de données est simplement créé sur un CD ou un autre support de données.

Cet ensemble de données est ensuite transféré à une machine à commande numérique, qui est capable - en fonction de la conception et de la taille du produit final - de produire un moule mère en 2 à 12 heures. Un simple bloc de fraisage CNC en acier inoxydable coûte entre 4 000 et 40 000 euros, selon la conception et l'utilisation prévue. Les tours CNC - en fonction de la technologie d'entraînement, des modules de commande et des logiciels - coûtent entre 150 000 et 1 000 000 d'euros. Si vous ajoutez le scanner (illustré ci-dessus), une imprimante 3D puissante, l'ordinateur et le logiciel, vous atteignez rapidement un volume d'investissement compris entre 250 000 et 1,7 million d'euros. Attention : uniquement pour la fabrication de moules !

Les moules créés à l'aide de la CNC n'ont besoin que d'un polissage rapide, d'un peu de ponçage et de nettoyage - et la production de moules de travail peut commencer.