Rétrécissement

Le rétrécissement

Le rétrécissement en général est la réduction du volume d'un matériau ou d'une pièce sans qu'il y ait enlèvement de matière ou application de pression. Le rétrécissement est dû au séchage, au refroidissement ou à des mécanismes de remodelage chimique ou physique du matériau. Le rétrécissement dû au séchage est souvent réversible, de sorte que le matériau peut également gonfler.

Le rétrécissement de la porcelaine est une conséquence non réversible du processus de frittage, au cours duquel les matériaux céramiques à grain fin et les minéraux sont chauffés. Pendant le frittage, les températures sont inférieures à la température de fusion des principaux composants, de sorte que la forme de la pièce est conservée. Le rétrécissement se produit généralement parce que les particules du matériau de départ sont comprimées et que les espaces de pores sont remplis. Une distinction fondamentale est faite entre le frittage en phase solide et le frittage en phase liquide. Dans ce dernier cas, il se produit également une fonte.

Selon la structure du matériau, le rétrécissement peut également être anisotrope (par exemple, le bois pendant le séchage). Si le retrait n'est pas homogène (par exemple, lors du refroidissement ou du séchage de l'extérieur vers l'intérieur), des fissures de retrait peuvent apparaître si les contraintes de traction qui apparaissent dans le matériau dépassent sa résistance à la traction. Sinon, des contraintes temporaires ou, dans le cas de la ductilité, des contraintes latentes peuvent apparaître dans le matériau (contraintes résiduelles). L'un des paramètres du rétrécissement est le taux de rétrécissement.

Pourquoi la porcelaine rétrécit-elle ou se rétracte-t-elle ?

Au stade de la façonnage par pressage, laminage, tournage ou coulage, la masse de porcelaine est humide. Si l'on retire maintenant l'humidité de ce corps, celui-ci se contracte et devient plus dense. Lors de la cuisson dure, il se produit un processus de frittage qui n'est pas réversible. Les matières premières fusionnent et se compriment les unes dans les autres, les molécules d'eau s'échappent et les espaces interstitiels sont remplis par la fonte minérale.

Selon Hans Friedl, le corps en porcelaine rétrécit jusqu'à 16 %, en fonction de la composition des matières premières et de la méthode de production utilisée. Cette valeur empirique se réfère probablement plus à l'industrie de la porcelaine allemande, car au niveau international, nous avons déjà rencontré des rétrécissements de 20% et plus.

Dans l'image ci-dessus, nous utilisons l'exemple de notre assiette à pâtes soumise à un enroulage extérieur d'un Ø de 26 cm pour montrer comment l'élimination de l'humidité modifie énormément les proportions de la porcelaine. La photo montre une seule et même assiette ! Ci-dessous avant la cuisson, se trouve - après le séchage initial et debout sur elle - le produit fini. Pendant la production, la plaque a perdu environ 15% de sa taille !

Calculer précisément ce retrait afin d'obtenir un bol ou une assiette rectangulaire empilable de la taille et de la hauteur souhaitées, l'un ressemblant à l'autre, voilà ce qui rend la fabrication de la porcelaine si exigeante. Le modeleur d'un moule en porcelaine est en réalité un artisan ayant une formation et des compétences en mathématiques et en physique.

La qualité de la porcelaine est-elle affectée par le rétrécissement ?

On peut répondre à cette question par un "OUI" clair et net ! Le rétrécissement de la porcelaine peut être déduit de l'expérience, mais ne peut jamais être calculé exactement. La réaction des matériaux de base de la porcelaine est très différente, car la majorité d'entre eux sont obtenus à partir de matières premières minérales. Tout comme il n'existe pas deux diamants identiques, il en va de même pour le quartz, le feldspath et le kaolin. Même le contenu de la cuisson d'un four à porcelaine (qualité du gaz) influence le degré de rétrécissement.

Les bons fabricants de porcelaine de qualité contrôlent régulièrement la composition des matières premières et leur contenu dans leurs propres laboratoires. Ils tentent ainsi d'éviter les tolérances de rétrécissement indésirables, entre autres, et de garantir une qualité constante.

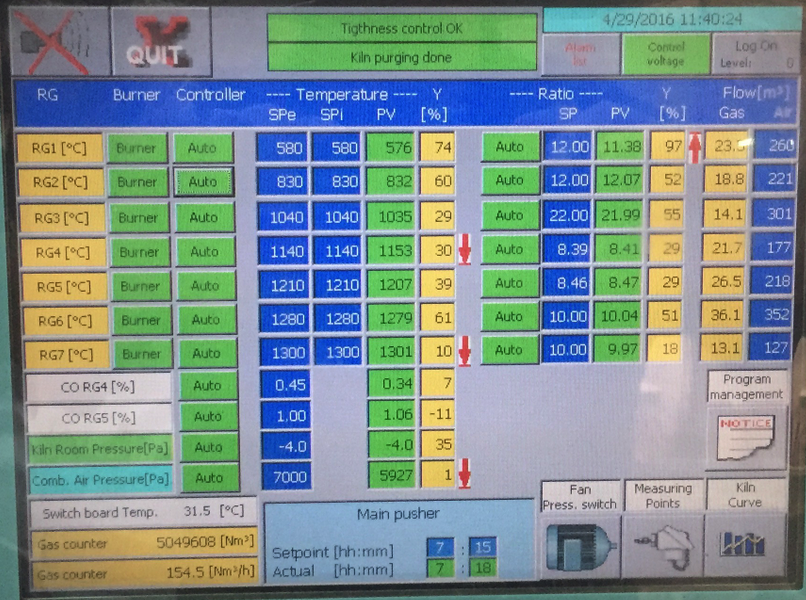

Même les unités de surveillance et de contrôle commandées par ordinateur ne peuvent pas régler le four avec une précision telle que les tolérances de rétrécissement puissent être totalement exclues ou calculées. Les points de mesure de ces unités de contrôle sont toujours situés uniquement dans les zones extérieures des sections de cuisson et ne peuvent jamais enregistrer l'atmosphère des wagons du four. Même la disposition des pièces creuses et plates affecte considérablement l'atmosphère du four.

Les étapes du rétrécissement

En fonction de la composition des matières premières et du type de façonnage, le rétrécissement de la porcelaine peut être divisé en plusieurs phases.

- Procédé de sechage 1-3%

- Cuisson de biscuit 10-12%

- Cuisson dure 12-15%

- Procédé de sechage 3-5%

- Mono-cuisson 14-22%

Conclusion

C'est en raison du matériau et des températures de cuisson de plus de 1 320 °C que la porcelaine subit finalement toujours des déformations. Au cours des nombreuses décennies de notre travail pour et avec la porcelaine, nous n'avons jamais rencontré une assiette - quel que soit le pays ou l'usine - qui soit parfaitement ronde avec une précision mathématique ! La porcelaine a toujours des tolérances de retrait - parfois petites, parfois grandes. On peut les calculer de la manière suivante :

- La cuisson du biscuit réduit généralement les tolérances de rétrécissement indésirables.

- Plus le temps de séchage est long, plus la tolérance au rétrécissement est faible.

- La mono-cuisson augmente les tolérances de rétrécissement.

- Une cuisson par réduction réduit les tolérances de rétrécissement.

- Plus la température de cuisson est basse, plus les tolérances de rétrécissement sont faibles.

- Plus le temps de cuisson est long, plus la tolérance de rétrécissement est faible.

- Les produits pressés isostatiquement se rétractent généralement moins que les autres produits.