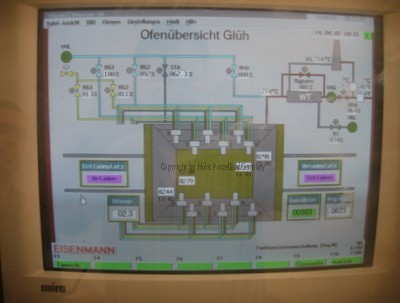

Four tunnel

Four tunnel

En principe, il existe deux types de fours à porcelaine pour la production de porcelaine - en plus de diverses chambres de séchage et méthodes de séchage - qui permettent d'obtenir une cuisson dure au-dessus de 1 320 °C.

- Four à bloc - également four à chambre - (en anglais : block kiln)

- Four tunnel (en anglais : tunnel kiln)

Les deux types sont désormais alimentés au gaz dans des installations modernes et équipés de systèmes de récupération de chaleur. La cuisson de la porcelaine au charbon a pratiquement disparu et fait place aux systèmes de four modernes. Les formes de four suivantes sont utilisées pour la cuisson dure.

L'utilisation de fours tunnels ou de fours à blocs dépend essentiellement des quantités de production prévues. Celles-ci résultent des capacités de production des différentes méthodes de fabrication (enroulage exterieur/enroulage intérieur/coulage/pressage/pressage par pression). En règle générale, plus une usine est grande ou plus le volume de production d'articles similaires de formes différentes est élevé, plus l'utilisation d'un four tunnel est susceptible d'être rentable.

Dans l'industrie asiatique de la porcelaine, cependant, le four tunnel a un surnom qui décrit ses inconvénients en un mot : The hungry Dragon (Le Dragon affamé). Un four tunnel ne peut pas simplement être allumé ou éteint selon les besoins, mais doit être alimenté en permanence. Cette nécessité impose un coût élevé ou une pression de production sur l'usine pour mettre de la nouvelle porcelaine pour la cuisson dure chaque jour et chaque heure.

Alors que les différentes phases thermiques d'un four à blocs peuvent être contrôlées en termes de temps et réglées très individuellement, le four tunnel doit être divisé en sections thermiques et cuit. Selon le fabricant du four tunnel, des tolérances considérables peuvent apparaître ici, qui ont finalement une influence majeure sur la qualité de la porcelaine.